深度解讀激光增材制造中的過程監控與三維打印技術開發

激光增材制造(Laser Additive Manufacturing, LAM)作為先進制造技術的核心代表,正引領著從航空航天到生物醫療等高端領域的生產變革。其制造過程的復雜性與不確定性,使得過程監控成為保障零件質量、實現工藝優化與智能化的關鍵技術環節。三維打印技術的持續開發,也在不斷拓展激光增材制造的能力邊界與應用場景。本文旨在深度解讀這兩大相互關聯的核心議題。

一、激光增材制造過程監控:從“黑箱”到“透明化”

傳統的激光增材制造過程曾被視為一個“黑箱”,輸入材料與參數,輸出成型件,內部熔池動態、熱歷史、缺陷形成等關鍵物理現象難以實時捕捉與控制。過程監控技術的引入,旨在實現制造過程的“透明化”與“可知可控”。

- 核心監控對象與參數:

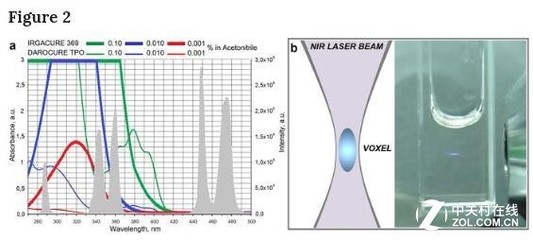

- 熔池監控:熔池是激光與材料相互作用的直接區域,其尺寸、形狀、溫度分布及穩定性直接影響成型質量。通過高速攝像、紅外熱像儀、光電二極管等傳感器,可實時采集熔池的光輻射、熱輻射信號,進而反演其溫度場、尺寸及波動情況。

- 羽輝(Plume)監測:激光作用產生的金屬蒸汽與等離子體羽輝,其強度、形態與工藝穩定性及缺陷(如飛濺、氣孔)密切相關。光譜分析技術可用于監測羽輝特征,評估工藝狀態。

- 層厚與鋪粉質量:在粉末床熔融(如SLM)工藝中,每層粉末鋪設的均勻性與厚度精度是基礎。激光線掃描或視覺系統可在線檢測鋪粉表面,確保一致性。

- 聲發射監控:制造過程中的聲信號包含豐富信息,可用于間接監測飛濺、開裂等異常事件。

2. 監控數據的處理與融合:

單一傳感器信息有限,多傳感器信息融合成為趨勢。通過集成視覺、熱、光譜、聲學等多源數據,并借助機器學習(如深度學習)算法進行特征提取、異常檢測與分類,能夠更準確地識別工藝缺陷(如未熔合、孔洞、球化、裂紋),甚至實現缺陷的實時預測與分類。

3. 閉環控制的應用:

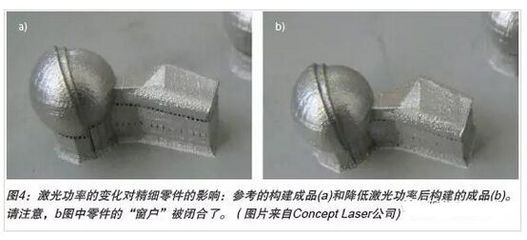

基于實時監控數據,構建工藝參數(如激光功率、掃描速度)與質量特征(如熔池尺寸)之間的動態模型,進而實現自適應閉環控制。例如,根據熔池溫度的實時反饋動態調節激光功率,以補償熱積累效應,確保每一層、每一區域的能量輸入最優,顯著提升成型件的尺寸精度與力學性能一致性。

二、面向未來的三維打印技術開發

過程監控為工藝穩定與質量保障提供了“眼睛”和“大腦”,而三維打印技術本身的開發則持續推動著制造能力的突破。

- 多材料與功能梯度材料打印:開發能夠實時、精確切換或混合多種材料的打印頭與控制系統,實現從微觀到宏觀的成分與結構可控,制造出具有梯度性能(如硬度、導熱性、生物相容性)的一體化零件,滿足航空航天熱防護、仿生植入體等尖端需求。

- 大幅面與超高效率打印:通過多激光束并行掃描、超高速掃描振鏡、帶狀或面狀能量源等技術創新,大幅提升打印效率與成型尺寸,推動激光增材制造從原型制作走向批量生產。與之配套的大規模、高精度過程監控系統開發是必然要求。

- 新原理與新工藝融合:將激光增材制造與超快激光、冷噴涂、攪拌摩擦等其它技術原理結合,開發復合增材制造工藝。例如,激光增材與超音速冷噴涂結合,可在打印過程中同步修復缺陷或增強表面性能。

- 智能化與數字化全鏈條集成:技術開發不僅限于硬件與工藝。基于監控數據驅動的數字孿生模型,能夠實現從設計仿真、路徑規劃、在線監控到后處理的全生命周期數字化管理與優化。人工智能算法深度融入工藝開發、參數優化與缺陷診斷,使打印系統具備自學習與自優化能力。

三、挑戰與展望

盡管成就顯著,挑戰依然存在:多物理場監控數據的實時處理與高價值信息提取、復雜工況下監控系統的魯棒性、海量數據與物理模型的深度融合、以及監控-控制-工藝開發閉環的標準化等。激光增材制造的過程監控將與三維打印技術開發更深層次地協同進化。一方面,更先進、集成的監控方案將為新工藝開發提供不可或缺的“驗證工具”與“洞察力”;另一方面,新工藝提出的新需求(如新材料、更復雜結構)也將反過來驅動監控技術向更高維度發展。最終目標是實現“首次即正確”的可靠、高效、智能的增材制造,徹底釋放三維打印的設計自由與制造潛能。

如若轉載,請注明出處:http://www.hznewstart.com/product/68.html

更新時間:2026-01-08 19:24:25