從數(shù)字藍圖到物理實體 探秘3D打印如何實現(xiàn)立體成型及其核心原理

3D打印,又稱增材制造,是一種顛覆傳統(tǒng)制造模式的革命性技術。它能夠?qū)?shù)字三維模型逐層轉(zhuǎn)化為實體物體,實現(xiàn)從‘虛擬’到‘現(xiàn)實’的跨越。這項技術究竟如何實現(xiàn)立體打印?其背后的原理又是什么?這離不開其獨特的工作原理、關鍵的技術步驟以及持續(xù)演進的開發(fā)歷程。

一、立體打印的實現(xiàn)過程:層層疊加的制造藝術

3D打印實現(xiàn)立體成型的過程,可以概括為四個核心步驟:

- 三維建模:一切始于一個數(shù)字三維模型。這個模型可以通過計算機輔助設計軟件從頭創(chuàng)建,也可以通過3D掃描儀對現(xiàn)有物體進行掃描獲得。模型文件通常以STL或OBJ等標準格式保存,它定義了物體的精確幾何形狀。

- 切片處理:這是將三維模型“翻譯”成打印機可執(zhí)行指令的關鍵環(huán)節(jié)。專用的切片軟件會將三維模型在垂直方向上“切割”成成千上萬張極薄的二維橫截面圖層(切片)。軟件會為每一層生成特定的打印路徑(G代碼),指導打印頭如何移動、在哪里沉積材料或觸發(fā)能量源。

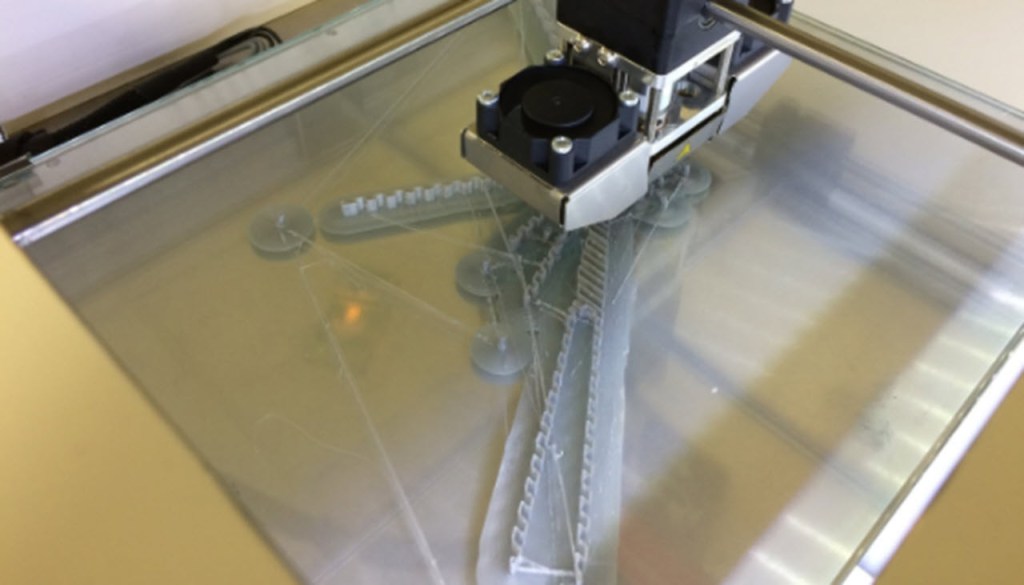

- 逐層打印:打印機根據(jù)切片軟件生成的指令開始工作。打印平臺或打印頭根據(jù)第一層切片的路徑進行精確運動。根據(jù)不同的打印技術,材料(如液態(tài)樹脂、粉末、金屬絲或粉末床)被選擇性地沉積、固化或熔融,形成第一層實體。完成一層后,平臺會精確下降(或打印頭上升)一個層厚的距離,接著開始打印下一層。新的一層會牢固地粘合在前一層之上。

- 后處理:打印完成后,大多數(shù)物體都需要進行后處理。這可能包括移除支撐結(jié)構(gòu)(為打印懸空部分而臨時添加的)、清潔表面殘留的粉末或樹脂、進行打磨、拋光、噴漆,或者對于金屬打印件,進行熱處理以增強其機械性能。

通過這種周而復始的“打印一層——下降一層——再打印下一層”的循環(huán),一個立體的物體便從無到有,自下而上地被構(gòu)造出來。

二、核心原理:增材制造的本質(zhì)

3D打印技術的根本原理是 “增材制造” ,這與傳統(tǒng)的 “減材制造” (如車、銑、鉆,通過去除材料來成型)和 “等材制造” (如鑄造、鍛造,通過模具成型)有本質(zhì)區(qū)別。

其核心思想是:離散與堆積。

- 離散化:將復雜的三維實體在幾何上離散為一系列有序的二維薄片。

- 堆積成型:根據(jù)這些二維薄片的信息,將材料(或能量)有選擇地、逐層地疊加起來,最終還原出三維實體。

這種原理帶來了無與倫比的優(yōu)勢:能夠制造出傳統(tǒng)方法難以甚至無法加工的復雜內(nèi)部結(jié)構(gòu)和幾何形狀(如空心、多孔、一體化結(jié)構(gòu)),極大地釋放了設計自由度,并實現(xiàn)了材料的近乎零浪費。

三、主流技術原理細分

根據(jù)使用材料和成型方式的不同,3D打印衍生出多種技術,其具體原理各有特色:

- 熔融沉積成型:這是最普及的技術。原理是將熱塑性材料絲材在打印頭內(nèi)加熱熔融,然后像擠牙膏一樣從微細噴嘴擠出,沉積在平臺或前一層上并迅速冷卻固化。通過逐層堆積形成物體。

- 光固化成型:使用液態(tài)光敏樹脂作為材料。原理是使用特定波長(通常是紫外光)的光源,按照切片輪廓照射樹脂液面,被照射區(qū)域的樹脂發(fā)生光聚合反應而瞬間固化。一層固化后,平臺移動,讓新的液態(tài)樹脂覆蓋表面,再進行下一層的照射固化。

- 選擇性激光燒結(jié)/熔融:使用金屬、尼龍等粉末材料。原理是鋪粉輥先在成型平臺上鋪一層極薄的粉末,然后高能激光束(或電子束)根據(jù)切片數(shù)據(jù)在粉末層上進行選擇性掃描。被掃描區(qū)域的粉末顆粒吸收能量后燒結(jié)(部分熔化粘接)或完全熔融(形成致密金屬件)。完成一層后,平臺下降,鋪上新粉,重復此過程。

- 三維粘合劑噴射:原理類似2D噴墨打印。先在平臺上鋪一層粉末(如石膏、沙等),然后打印頭像噴墨打印機一樣,在需要成型的區(qū)域噴射微滴液態(tài)粘合劑,將粉末顆粒粘接起來。一層完成后,平臺下降,鋪粉、噴膠,循環(huán)進行。

四、三維打印技術的開發(fā)與演進

三維打印技術的開發(fā)并非一蹴而就,它經(jīng)歷了數(shù)十年的積累與突破:

- 萌芽與概念期:其思想可追溯至19世紀末的照相雕塑和地形圖成型。現(xiàn)代意義上的3D打印概念和技術原型在20世紀80年代開始出現(xiàn)。1984年,查爾斯·赫爾發(fā)明了光固化技術并申請了專利,隨后成立了3D Systems公司,這被視為現(xiàn)代3D打印商業(yè)化的開端。

- 技術發(fā)展與專利期:整個90年代到21世紀初,主要技術(如FDM、SLS等)的專利被各大公司持有,設備昂貴,主要用于工業(yè)領域的快速原型制造,因此也被稱為“快速成型技術”。

- 開源與普及期:2009年,關鍵FDM專利到期,催生了開源3D打印項目(如RepRap)和一大批消費級3D打印機公司。設備成本和門檻大幅降低,3D打印開始走向大眾、教育和小型企業(yè),進入了“桌面化”時代。

- 材料與應用的爆發(fā)期:技術開發(fā)的重點從設備本身擴展到新材料(高性能復合材料、生物材料、陶瓷等)、新工藝(打印速度、精度、多材料混合打印)以及新應用。應用領域從原型制造直接邁向最終產(chǎn)品制造,滲透到航空航天(制造輕質(zhì)復雜部件)、醫(yī)療(定制化植入物、手術導板、生物打印)、汽車、建筑、食品甚至時尚領域。

- 未來發(fā)展方向:當前的技術開發(fā)前沿集中在:

- 大規(guī)模量產(chǎn):開發(fā)更高速的連續(xù)液面成型等技術,挑戰(zhàn)傳統(tǒng)大規(guī)模制造。

- 多材料與功能梯度打印:在同一物體內(nèi)集成多種材料,實現(xiàn)硬度、顏色、導電性等屬性的梯度變化。

- 4D打印:引入智能材料,使打印的物體能在時間維度上(在特定刺激下)發(fā)生形狀或性能的自我改變。

- 微觀與宏觀尺度拓展:向納米級精密打印和大型建筑結(jié)構(gòu)打印兩極發(fā)展。

###

總而言之,3D打印通過“離散-堆積”的增材原理,以數(shù)字模型為藍本,逐層添加材料,巧妙地實現(xiàn)了立體物體的制造。從最初的原型工具,到如今的生產(chǎn)力引擎,三維打印技術的開發(fā)始終圍繞著解放設計、高效制造和拓展材料邊界而前進。它不僅是制造技術的革新,更是一場設計思維和供應鏈模式的革命,正持續(xù)塑造著未來制造的無限可能。

如若轉(zhuǎn)載,請注明出處:http://www.hznewstart.com/product/55.html

更新時間:2025-12-27 21:37:30