工業智能新篇章 融合物聯網、數字孿生與3D打印的技術革新

隨著工業4.0時代的到來,傳統制造業正經歷著前所未有的數字化轉型。工業生產線物聯網3D可視化、數字孿生技術以及三維打印技術的融合發展,正在重新定義現代工業生產的邊界和能力。

工業生產線物聯網3D可視化:實現透明化生產管理

工業物聯網(IIoT)通過在生產線上部署各類傳感器、智能設備和數據采集系統,實時收集設備運行狀態、生產進度、質量參數等關鍵數據。結合3D可視化技術,這些數據被轉化為直觀的三維動態圖像,讓管理者能夠:

- 實時監控生產線狀態:通過三維可視化界面,管理者可以直觀了解設備運行狀況、物料流動情況和生產進度

- 快速定位故障點:當設備出現異常時,系統會在三維模型中高亮顯示故障位置,縮短維修響應時間

- 優化生產布局:基于三維模型進行生產線模擬,找出瓶頸環節,優化設備布局和物料流動路徑

數字孿生:打造虛實融合的智能工廠

數字孿生技術通過構建物理生產線的虛擬副本,實現了物理世界與數字世界的深度融合:

數據驅動的高精度建模

利用物聯網采集的實時數據,數字孿生系統能夠創建與物理產線高度一致的三維模型,包括設備幾何形狀、運動關系和工作狀態。

預測性維護與優化

通過對虛擬模型進行分析和仿真,系統能夠預測設備故障、優化生產參數,在問題發生前采取預防措施,顯著提高設備利用率和產品質量。

虛擬調試與培訓

在新生產線建設或改造前,可以在數字孿生系統中進行虛擬調試,驗證設備配置和工藝參數,減少實際調試時間。員工可以在虛擬環境中進行操作培訓,提高技能水平。

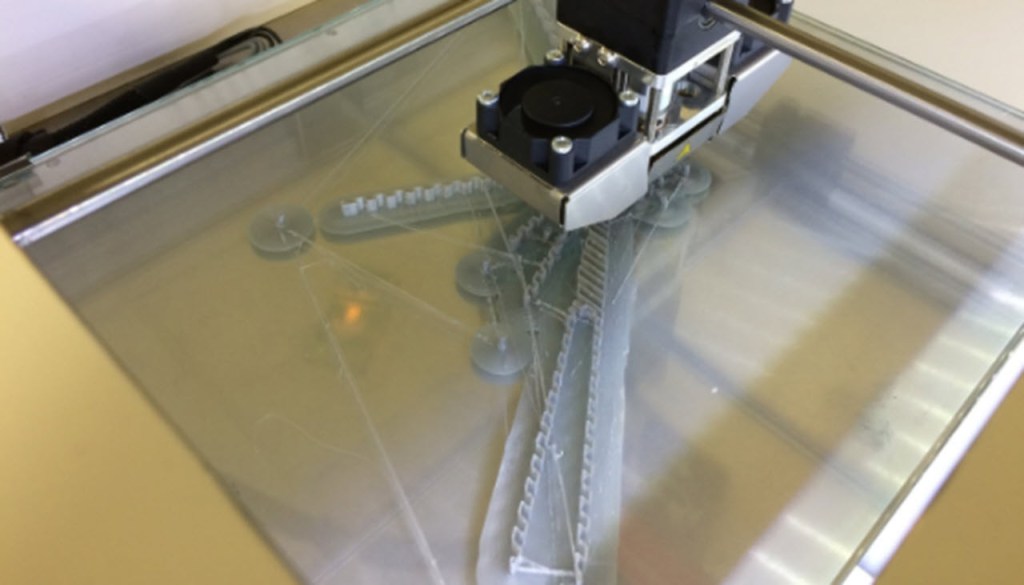

三維打印技術:重塑生產工藝與供應鏈

三維打印(增材制造)技術的快速發展為工業生產帶來了革命性變化:

快速原型制作

在產品開發階段,利用3D打印技術快速制造功能原型,大幅縮短產品研發周期,降低開發成本。

定制化生產與備件管理

對于小批量、個性化的產品需求,3D打印實現了按需生產,減少庫存壓力。對于停產設備的備件,可以通過3D打印實現快速替代。

復雜結構制造

傳統加工方法難以實現的復雜內部結構和輕量化設計,通過3D打印技術可以輕松實現,為產品性能提升創造新的可能性。

技術融合:構建智能制造新生態

這三種技術的深度融合正在催生全新的智能制造模式:

- 全生命周期管理:從產品設計、生產制造到售后服務,實現全過程的數字化管理

- 自適應生產系統:基于實時數據和數字孿生分析,生產線能夠自動調整參數,適應不同的生產需求

- 分布式制造網絡:結合3D打印技術,企業可以建立分布式制造中心,實現本地化快速響應

未來展望

隨著5G、人工智能、邊緣計算等技術的進一步發展,工業生產線將變得更加智能、靈活和高效。物聯網3D可視化、數字孿生和3D打印技術的深度融合,不僅將提升單個企業的競爭力,更將推動整個制造業向智能化、綠色化、服務化方向轉型升級。

在這個技術快速演進的時代,制造企業需要積極擁抱這些創新技術,構建面向未來的智能制造體系,才能在激烈的全球競爭中保持領先地位。

如若轉載,請注明出處:http://www.hznewstart.com/product/44.html

更新時間:2025-12-27 23:29:41